企业名称:澳门挂牌解析

营销中心

联系人:李经理

联系电话:13562895988

邮箱:Lixiucheng@beaconergy.com

近日,德国光热发电工程咨询公司CCO Services应本网之邀,撰写了一篇题为《熔盐槽式光热电站的特点和优势》的文章,将熔盐槽式光热发电技术与传统的以导热油为传热工质的槽式光热发电技术进行了详细比较。文章指出,熔盐槽式光热发电技术将大大提升光热发电效率,降低光热发电的度电成本。

以下为文章的中译版(摘选):

当前,槽式光热发电技术的发展过程中缺少创新,当下已投运的大部分商业化槽式光热电站所采用的技术都是十年前的。

以前,槽式光热发电技术的创新点主要集中在槽式集热器的结构上。20世纪80年代初,第一个商业化槽式光热电站在美国加利福尼亚光资源条件极好的Harper湖和Kramer的交界处建成。该项目所采用的LS 1集热器基础模块的长度只有50米左右,开口宽度小于5米。同时,更大开口的集热器和更精准的光学追踪系统逐渐被研发出来,进一步减少了系统所需要的驱动装置数量,同时使系统所需要的地基设施更少,管道更少,导热流体用量也相应减少,此外还降低了能源消耗率。目前,在这方面最具创新性的设计是Ultimate Trough槽式集热器,其优化后的开口宽度超过7.5米,长度大约为250米。

而在槽式光热电站的其他环节,我们不得不说在过去10年里没有发生哪些重大创新。另一方面,能源行业普遍抱怨光热发电不能满足人们对其发电成本降低的预期,尤其是跟风电和光伏发电相比仍有一定差距。

因此,光热发电未来的发展目标很明确:CSP技术必须要更加高效,其相关组件应该成为大众化的产品,而不是必须采用量身定制的带有垄断特征的解决方案。

那么如何才能提高CSP系统的效率?如何才能使CSP系统的关键组件实现大规模批量化生产呢?

我们认为,后者只能通过为制造商提供足够市场容量的商业化行为来解决问题。比如中国政府最近宣布,到2020年中国将完成规模为10GW的光热电站装机,这就可以为产业链各相关方提供充足的市场。许多制造商都有望借此机会,通过实现批量化生产来降低成本。

槽式光热电站的效率提升意味着:用较少的资源、设备和相关设施可以生产更多的电力。考虑到光热电站的发电原理,我们必须关注技术原理类似的发电过程:在化石燃料发电站,提高蒸汽温度可以有效提高发电效率。同样,为了提高槽式光热电站的效率,我们必须提高系统所有工作流体的运行温度。

因为有机导热油的化学稳定性有限,我们需要找到运行温度可以高于400℃的替代工质。水可以满足温度条件,但是水工质的缺陷就是其较低的沸点和较高的系统压力。另外,以蒸汽为基础的能源存储系统离商业化应用还为时尚早。

目前,能达到高温且最有前景的解决方案就是使用熔盐,不仅用作储热工质,也是主要的导热流体。从积极的角度来看,导热工质的受热膨胀问题和系统清洁将不再是问题,同时电站的环境友好性将大大加强。

另外,较高的运行温度,以及相对更大的换热温度区间可以大大减少传热工质的使用量,系统使用的熔盐总量会非常小。以储热罐为例,如果储存相同的热量,使用熔盐的储罐体积比使用导热油的储罐体积可以减少65%以上。使用导热油的槽式光热电站设计限制了可以吸收光资源的最高水平。换句话说,从光资源角度来讲光场可以按900或者1000W每平米的辐照来设计,但因为介质问题只能设计为700或者800W每平米。这样做主要是出于经济方面的考虑,因为要吸收更多太阳能,必须增大导热油用量来避免导热油过热碳化变质。同时,导热油量增多将导致系统必须采用更多和更大的辅助设备,包括盐/油换热器,管道,蒸汽发生系统及所有与光场相关联的高压装置。

熔盐可以在560℃以上稳定运行,甚至直接在大气中曝光也不会改变特性。因此,熔盐系统无须使用运维成本高昂的氮封系统。

总结来说,用熔盐作为主要的传热工质,具有以下特点:工作温度更高,可达550℃以上;热-电转换效率更高;相比导热油工质无毒和不易燃;无须担心传热工质膨胀问题,系统运维更加简单;储热容量相同时储罐体积更小;无须使用盐/油换热器;系统自耗电量更少。

开发熔盐槽式光热电站将面临的挑战

不过,把熔盐作为传热工质也要承担一些风险和挑战,这些问题需要在工程系统中考虑和解决。

建立性能模型

针对光热电站的特点创建一个合适的性能模型对电站所有利益相关方都是至关重要的:业主需要针对他们的商业计划得出一个可靠的输出预测报告;EPC承包商需要设备选型和预测相关数据;运营商则需要计算出实际运营阶段需要达到的额定功率数据。

理想状态下,性能模型需要通过对比计算机模拟结果和实际运营数据来进行验证。但由于目前熔盐槽式光热电站非常少,所以可用于验证结果的电站实操数据非常少。这就给建立可靠的性能模型带来了困难。

熔盐防凝问题

目前,全球许多研发项目都希望找到一种在600℃以上的高温情况下也能保持稳定运行的流体工质,同时该工质的凝固温度也很低,可以满足冬天光热电站的运行需要。但是到目前为止,这一研究课题还没有取得突破性进展。目前,我们可以通过配置热能存储系统或者备用加热器来解决防冻难题,在一些试验设施和工业应用项目上上述防冻保护管理措施已经被证明是可行的。因此,防冻管理技术将成为一项专门的技术,而且在熔盐槽式光热电站等应用领域,上述已经比较先进的防冻技术还有很大的提升空间。

虽然有上述安全措施作为保障,但熔盐仍有发生凝固的可能,这时我们可以利用集肤效应原理,用电来加热吸收器管道。在其他一些示范性项目中,这一解冻技术已被意大利Priolo Gargallo的ISCC电站证明是可行的,而且不会对设备造成任何损坏。管道电阻抗加热是可以应用在熔盐槽式光热电站的一项专业技术。

材料方面的挑战

在400℃以上的运营温度下需要使用不锈钢或特殊合金钢。对熔盐槽式光热发电系统来说,这意味着在高温情况下,要求相关系统组件的级别更高,自然成本也会更昂贵,质量控制也需要更加严格。但与导热油系统相比,熔盐槽式光热系统的管道总需求量、传热介质需求量以及相关支持系统需求量明显减少,因此使用高合金钢所带来的额外成本就得到了一定的补偿。

熔盐槽式光热发电系统和导热油槽式光热发电系统的性能和商业化对比

一般性对比

从基本原理来看,熔盐被选为传热介质,因为它能实现更高的效率和能源密度。工作温度可以达到550℃以上,较高的系统温度使整个系统所需热工质的总量大大减少。例如,采用运行温度范围在290℃到550℃的热工质槽式光热发电系统与采用运行温度范围在290℃到390℃的热工质(以导热油为传热工质的常规槽式光热电站)相比,热工质存储储罐的体积可以缩小60%左右。

其实从运行工作温度角度来说,采用熔盐为传热工质的光热系统和采用导热油为传热工质的光热系统在本质上是两种技术思路完全不同的光热系统。

针对上述不同的光热发电设计进行技术优化之后便形成了不同规模的电厂。因为建设一个大规模存储系统所带来的巨大成本,以及在释放热量时系统整体净效率较低,所以采用导热油做传热工质的光热电站所配置的储热系统的储热时长一般不会超过8小时。反之,采用熔盐做传热工质的光热系统储热成本较低,为了尽可能降低发电成本,根据地域不同储热系统的储热时长最高可以达到14个小时以上。这意味着配置长时间储热系统的光热电站可预见性的成为几周或者几个月的基础电力负荷。

集热器的规格和聚光比对比

事实上,比较技术是非常复杂的。首先要了解不同技术适合不同的集热器。因为熔盐系统的运行温度更高,显而易见,它的热损失也要高得多。因此,一般来说使用熔盐做传热工质时系统集热效率较低。但是,系统工作温度越高,郎肯循环的效率更高,因此发电效率也会更高。

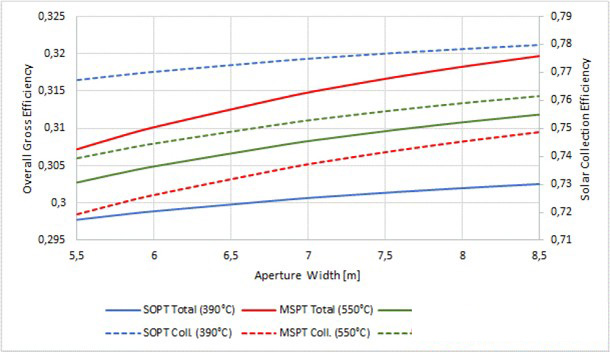

综合来看,采用熔盐为传热工质的系统整体效率会更高。为了使整体效率最大化,收集太阳能的效率应尽可能高,这可以通过提高聚光比来实现。下面用一个试验来描述,下图记录了应用标准的直径为70毫米的集热管和其它不同直径大小的集热管时,分别采用熔盐和导热油时系统运行的不同温度。导热油的运行温度上限一般是390℃左右,而熔盐的运行温度上限温度一般是550℃左右。从图中可以看出,系统的整体效率(综合汽轮机效率和集热器效率)随着集热管的直径增大而增加,并且熔盐系统比导热油系统效率增加的更明显。

图:不同熔盐系统和导热油系统的集热效率和系统整体效率